اصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباراصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباربرخی فناوری های مورد استفاده در انبار

بخش اول:

استفاده از فناوری بارکد در انبار:

یکی از بخش های مهم بکارگیری فن آوری بارکد در صنعت بخش انبار می باشد، بارکد همان میله های عمودی تیره رنگ بر روی زمینه ای روشن می باشد، جهت اطلاع از نحوه تعریف کدینک بارکد رجوع شود به "برخی مباحث مدیریت انبار - بخش اول".

معمولا تنوع نمایش کاراکتر های بارکد به تعداد 128 کاراکتر (حرف، عدد و علائم) را شامل می شود. سیستم های مبتنی بر بارکد که از سخت افزارهایی نظیر چاپگرهای لیبل، اسکنرها (بارکد خوان) و کامپیوترها تشکیل می شود، جهت ثبت و دریافت اطلاعات کالاهای مختلف کاربرد دارد. به دلیل قابلیت منحصر بفرد بودن شماره سریال هر بارکد، انبار مبتنی بر فن آوری بارکد، دارای کالاهایی با ردیابی مختلف سریالی خواهد بود (حتی کالاهایی از یک نوع). به این معنی که تمامی کالاهای بارکددار حتی با توجه به همسان بودن مشخصات از هر نظر، هر کدام دارای سوابق جداگانه در انبار، خواهند داشت. این امر در عمل به آگاهی از ریز اطلاعات کالا، چه در ورود و یا خروج و چه در بحث انبارگردانی ها و اخذ گزارشات دقیق موجودی کمک می نماید.

سیستم مکانیزه عملیات انبار بر مبنای فن آوری بارکدینگ کالا، با حذف عملیات دستی و سرعت بخشیدن به امور انبارداری موجب ایجاد صحت بیشتر در اطلاعات مربوط به کالاهای ورودی به انبار می گردد و هم چنین امکان مغایرت در موجودی انبار و خطا در ثبت تقریبا به صفر می رسد و تنها با خواندن بارکد هر کالا، می توان مشخصات کلی آن کالا و سوابق آن را استخراج نمود.

هر قلم از کالاها در ابتدای ورود به انبار پس از تخصیص یک سریال منحصر بفرد در قالب بارکد، توسط دستگاه الکترونیکی بارکد خوان قرائت شده و وارد سیستم می گردد (رسید انبار و اضافه شدن به موجودی انبار) و می توان کالا را آدرس دهی نمود، جهت خروج کالا از انبار نیز لازم است تا طبق درخواست کالا تحویلی به انبار، انباردار نسبت به تحویل اقدام نماید و به دلیل ثبت در لحظه تحویل توسط دستگاه های POCKET PC یا بارکد خوان، حواله انبار صادر و آمار موجودی به صورت دقیق، بدون خطا قابل گزارش گیری خواهد بود.

سیستم جانمایی(Location): بهره گیری از سیستم جانمایی (Location یکی از مزایای مهم استفاده از تکنولوژی بارکد در انبارها می باشد. پس از آن که هر کالا و یا محصول کد بارکد مخصوص به خود را دریافت نمود باید در انبار، نیز در جای مناسب و تعیین شده ای قرار بگیرد، این امکان وجود خواهد داشت که سیستم مکان یک کالا را گزارش و به محض اسکن نمودن لیبل بارکد هر کالا مکان قرارگیری آن کالا مشخص و به عنوان یکی از سوابق آن کالا در سیستم ثبت می گردد.

گردش موجودی فیزیکی: با توجه به هر صنعت، روند اجرایی سیستم انبار، اعم از ورود و یا خروج کالا متفاوت می باشد، از دیگر امکانات قابل بهره برداری در انبارهای مبتنی بر فن آوری بارکد آن است که می توان از اصول چیدمان و تحویل دهی استاندارد LIFO/FIFO استفاده نمود. برای این منظور با توجه به سریال های مربوط به هر بارکد و مشخصات تولیدی هر کالا، گردش موجودی مشخص می باشد.

امکان ردیابی: سیستم بارکد به دلیل اینکه هر برای قلم کالا به صورت منحصر بفرد می باشد، امکان ردیابی کالای خارج شده از انبار به مقصد مراکز تولید (در طول تولید) یا مراکز هزینه تا پس از خروج محصول از کارخانه را دارد و کالا را می توان در هر جای سازمان شناسایی و ردیابی نمود.

بخشی از مزایا و امکانات استفاده از سیستم بارکد:

- افزایش سرعت و دقت در ورود اطلاعات.

- به حداقل رساندن خطاهای عملیاتی و اطلاعاتی.

- کلیه اطلاعات مختص به موجودی انبار، به صورت، دقیق، بدون خطا و با سرعت بالا قابل دسترس خواهد بود.

- با ثبت دقیق شماره سریال های وارده و صادره در هر لحظه موجودی تعدادی و ریالی انبار به قیمت خرید و یا میانگین آن در بازه های زمانی مختلف، قابل بررسی خواهد بود.

- امکان شناسایی و ردیابی محصول در انبار و خارج شده از انبار پس از فروش.

- انبارگردانی بسیار سریع و آسان.

- امکان تهیه برگ های خروجی (حواله) اقلام به صورت الکترونیکی و چاپ آن جهت بارگیری.

- امکان تهیه بازخورد اطلاعاتی به صورت فایل برای استفاده در سیستم های تدارکات، مالی و فروش.

نحوه الصاق بارکد روی کالا:

1- می توان با چاپ بارکد کالا روی لیبل یا کارت شناسایی کالا بصورت مستقیم هنگام تنظیم کارت شناسایی کالا این کار را انجام داد.

2 - می توان با یک دستگاه پرینتر مخصوص بنام لیبل پرینتر ( Label Printer ) و تهیه کاغذ مخصوص آن که این پرینتر اقدام به چاپ بارکد روی لیبل برچسب دار کوچک نموده و می توان لیبل را روی کالا برچسب کالا الصاق نمود. البته با تهیه دستگاه لیبل پرینتر و کاغذ لیبل مناسب میتوان مشخصات کالا، شماره سریال، تاریخ تولید، تاریخ انقضاء، مشخصات فنی و یا هرگونه اطلاعات شناسایی کالا دیگر مربوط بر روی برچسبها چاپ و روی محصول یا کالا نصب کرد.

شکل هایی از پرینترهای لیبل زدن:

بارکد و دستگاه بارکد خوان:

بارکدخوان ها معمولا از یک منبع نور و یک حسگر حساس نسبت به نور تشکیل شده اند که در کنار یکدیگر در نوک یک بارکدخوان قرار داده شده است. برای خواندن بارکد، نور بصورت یکنواخت در سراسر میله منعکس می گردد. حسگر اندازه گیری حساس به نور، شدت جریان نور منعکس شده از منبع نوری و شکل موج تولید شده و عرض میله ها و فاصله های آنها از یکدیگر را اندازه گیری می کند و خروجی صفر و یک را نتیجه می دهد، سیستمهای بارکدها می توانند با چندین روش رمزگشایی عمل کنند. هر روش رمز گشایی مانند یک زبان برای سیستم است و هر کدام نقاط قوت و ضعف خود را دارند.

اسکنرها عموما بر اساس نحوه ارتباطشان با کامپیوتر و نوع منبع نوریشان دسته بندی می شوند که از انواع مدل های متداول میتوان به مدل های تفنگی لیزری، تفنگی CCD یا Dual CCD، ثابت چند پرتوه، قابل حمل بی سیم (هند هلد)، قابل حمل حافظه دار و ... اشاره نمود.

استفاده از فناوری RFID (آر اف آی دی) در انبار (Radio Frequency Identification):

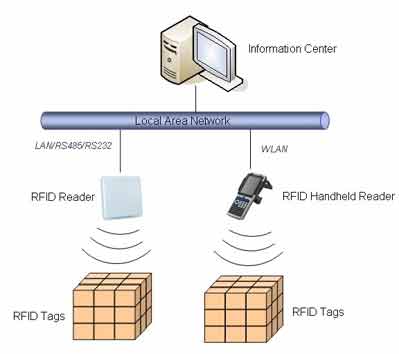

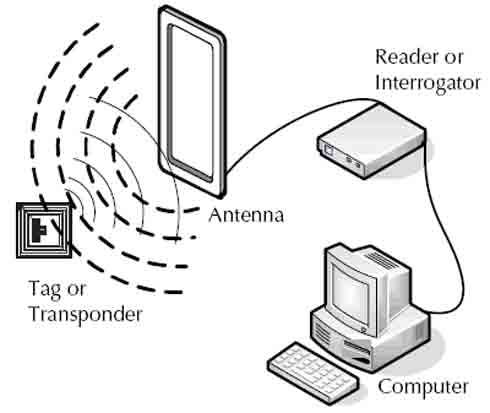

یکی دیگر از فن آوری های مبتنی بر امواج رادیویی قابل استفاده جهت ردیابی و شناسایی اشیاء می باشد. به کمک این تکنولوژی می توان اقلام موجود در انبار را توسط تگ (برچسب) الصاق شده بر روی هر کالا ردیابی نمود. تگ ها حاوی داده های گوناگونی از کالاهای انبار هستند که به صورت بیسیم با گیرنده ها ارتباط برقرار کرده و اطلاعات را رد و بدل می نمایند، مبادله اطلاعات بین تگ کالا و ریدر (گیرنده) از طریق امواج رادیویی انجام می پذیرد. زمانی که یک شئ حاوی تگRFID به محدوده قابل خواندن توسط یک ریدر می رسد، ریدر با ارسال یک پالس به تگ دستور ارسال اطلاعات را می دهد.

تگ (TAG) یا برچسب قادر به ذخیره اطلاعات گوناگونی در خصوص یک کالا بوده و هر تگ دارای یک پردازنده یا تراشه کوچک متصل به یک سیم پیچ برد الکترونیکی و یک آنتن است که فرکانس رادیویی اختصاصی خود را دارد، بیشتر تگ های RFID دارای حافظه ای هستند که قابلیت خواندن نوشتن را دارند، تگ اطلاعات را به ریدر می فرستد، دستگاه ریدر پس از دریافت داده های ذخیره شده در تگ، اطلاعات مربوطه را از طریق یک رابط شبکه ای جهت استفاده و تجزیه و تحلیل در رایانه و تطبیق آن در بانک اطلاعاتی کالا ارسال می کند. سیستم نرم افزاری می تواند از داده ی دریافتی از تگ جهت ثبت لحظه ای موجودی یک کالا در بانک اطلاعاتی و یا ثبت تغییر موقعیت یک شی در یک محیط خاص استفاده نماید و تا زمانی که تگ های RFID در محدوده قابل قبول گیرنده باشند، امکان خواندن آنان وجود خواهد داشت.

شکل زیر نمونه تگ RFID :

شکل زیر نمونه تگ RFID نسب شده روی لیبل

با قرار گرفتن تگ خوان ها در محل ورودی و خروجی انبار می توان به صورت اتوماتیک ورود و خروج کالاهای دارای تگ را ثبت کرده و اسناد مربوطه صادر گردد.

چاپگرهای RFID:

چاپگر های مخصوصی هستند که می توان بر روی هر تگ هم بصورت لیبل چاپ کرد و همزمان با چاپ روی Label ، اطلاعات موجود در تگ که می بایست نگهداری شود توسط چاپگر بروز رسانی می گردد.

انواع تگ یا برچسب:

1 – منفعل (Passive): این تگ نیروی لازم برای فعال کردن مدار تراشه را از امواج الکترومغناطیسی ارسالی از گیرنده در یافت می کند، سپس تراشه امواجی را که باید برگشت داده شود، تنظیم و توسط آنتن خود برای آنتن گیرنده ارسال می کند .

2 – نیمه فعال (Semi-passive): این برچسب دارای باتری است و زمانی که نیروی فعال کننده را از گیرنده می گیرد، باتری را به کار می اندازد و اطلاعات تراشه را ارسال می کند، در این روش در مصرف باتری صفه جویی می شود و عمر مفید باتری افزایش می یابد.

3 – فعال (Active): این برچسب هم دارای باتری بوده و همیشه فعال و مدام در حال ارسال اطلاعات به گیرنده است، گیرنده یا ریدر می تواند در محل نصب ثابت باشد و برای محدوده خاصی طراحی شود و یا در روی در ورود و خروج نصب و برای محدوده 3 متر طراحی شود. قرائتگرهای پرتابل دستی نیز وجود دارند که می توانند متحرک باشند.

شکل زیر یک نمونه از قرائتگر دستی RFID:

برد خواندن برچسبها:

محدوده برد دریافت و خواندن تگ ها به عواملی از جمله فرکانس آنها، قدرت گیرنده و عدم تداخل با اشیای فلزی بستگی دارد، محدوده برد برچسب های فعال معمولا از بقیه بیشتر می باشد (معمولا به صد متر یا بیشتر هم می رسد).

معایب و موانع RFID:

از بزرگترین موانع رشد و گسترش سیستم های RFID ، قیمت تگ های RFID است، پیش بینی می شود که در آینده ای نه چندان دور شاهد کاهش قیمت تمام شده تولید تگ های RFIDباشیم تا زمینه بکارگیری سیستم های RFID بیش از گذشته و در حوزه های متنوع تری فراهم گردد.

یکی از مشکلات RFID تداخل کارتهای تگ است. تداخل کارتها یا برچسبها زمانی رخ می دهد که تعداد زیادی کارت یا برچسب در یک محوطه کم وجود دارند ولی با توجه به اینکه شناسائی بسیار سریع انجام میشود، به سادگی می تواند سیستم را به گونه ای طراحی کند که کارتها یکی پس از دیگری پاسخ خود را به کارت خوان اعلام کنند.

از مشکلات دیگر اتصال تگ های RFID به سطوح فلزی است که مانع استفاده RFID به طور موثر می شود زیرا تگها به دلیل انعکاس امواج، ممکن است دچار اختلال شود.

مقایسه برچسب های بارکد و تگ های RFID

کدهای میله ای را نمی توان پس از چاپ اصلاح و یا تغییر داد ولی تگ های RFID با قابلیت خواندن و نوشتن می باشند و می توان به دفعات اطلاعات موجود در آنان را بروزرسانی کرد. ویژگی فوق زمینه بکارگیری فناوری RFID را در حوزه هایی بسیاری فراهم می کند.

یکی دیگر از مزایای فناوری RFID نسبت به کدهای میله ای، عدم ضرورت قرار گرفتن تگ در خط دید یک بررسی کننده است چرا که امواج رادیویی می توانند در جهات مختلف منتشر گردند، علاوه بر این می توان با توجه به ضرورت یک کالا، تگ را درون بسته بندی کالا قرار داد، کدهای میله ای نیازمند قرار گرفتن در خط دید مستقیم می باشند تا دستگاه اسکنر بتواند به درستی آنان را بخواند، از کدهای میله ای می بایست صرفا" بر روی بسته بندی استفاده کرد.

محدوده خواندن اسکنرهای کدهای میله ای بسیار اندک است و معمولا" از چندین سانتی متر تجاوز نمی کند، محدوده خواندن تگ های RFID بسته به فرکانس عملیاتی، اندازه آنتن، فعال بودن و یا غیرفعال بودن تگ بمراتب بیشتر از کدهای میله ای است. محدوده خواندن تگ های RFIDمی تواند از ده ها سانتی متر شروع شود و به چندین متر برسد.

با بکارگیری یک دستگاه اسکنر استاندارد کد میله ای و یا حتی یک دوربین می تواند داده ذخیره شده روی یک بارکد را ذخیره نماید، سیستم های RFID نسبت به کدهای میله ای دارای امنیت بیشتری می باشند، با رمزنگاری داده ذخیره شده در تگ RFID می توان یک سطح قابل قبول از امنیت را به همراه این نوع سیستم ها پیاده سازی کرد.

بزرگترین مانع رشد و گسترش سیستم های RFID، قیمت تگ های RFID است، در حالی که قیمت کدهای میله ای بسیار پایین است.

راه کارهای استفاده بهینه از فضای انبار:

1 - استفاده از انبارهای مرتفع :

2 - ایجاد طبقه های موازی در انبار :

3 - استفاده از راهروهای باریک بین قفسه ها با امکان حرکت وسیله حمل بار در بین راهروها و قفسه ها:

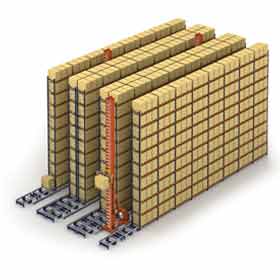

ایجاد انبارهای S/R (STORAGE & RETRIVAL):

با ابداع وسایل حمل بار در ارتفاع بالا (Stacker) و متعاقب آن رو به انبارهایی با راهروهای باریک، جهشی در سیر تکاملی انبارها ظاهر شد و بدین ترتیب امکان انبارش تا ارتفاعات 6 الی 15 متر ایجاد گردید و با کاهش سطح راهروها برای عبور استکر در حد 2 الی 3 متر، فضای انبارداری به بیش از چندین برابر روشهای سنتی افزایش یافت.

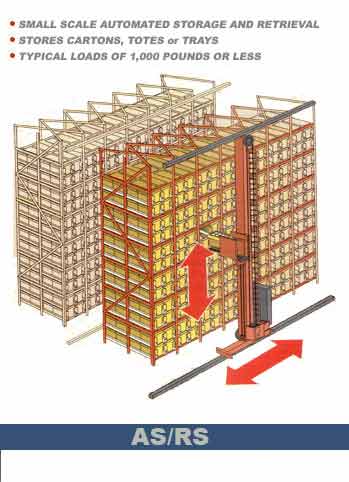

انبارهای ( AS/RS (Automated Storage & Retrival System:

انبارهایی مکانیزه با امکان انبارش تا ارتفاعات بالا با راهروهای باریک که در آن کالا به کمک انواع تجهیزات حمل بار (استکر، کانوایر و...) به صورت اتوماتیک در محل های مختلف قرار داده و بازیابی می شود و محدودیت انبارهای S/R، در رساندن پالت های حمل در کمترین زمان با بکارگیری انواع کانوایرها وRGVها در ورودی و خروجیهای انبار مرتفع گردیده و کنترل کلیه تجهیزات بوسیله کامپیوتر و ایمن و سریع صورت می گیرد و نسبت به انبارهای سنتی از فضای بیشتری استفاده می شود. ارتفاع این انبارها تا میزان 30 و 35 متر نیز می تواند باشد.

از محاسن آن: امکان گردش مواد به صورت FIFO - امکان انبارگردانی سریع با استفاده از بانک اطلاعاتی - تعیین محل خالی بصورت On_line.

جهت اطلاعات بیشتر به مبحث ماشین آلات و ابزارهای مورد استفاده در انبار مراجعه شود.

شکل زیر یک نمونه از انبارهای مرتفع:

شکل زیر نشان دهنده اجرای طبقه موازی بر روی انبار جهت انبارش:

لینک به: بخش دوم