اصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباراصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباربرخی مباحث مدیریت انبار

بخش چهارم:

بارانداز (Cross docking):

یک ایستگاه ورودی که کالاهای وارده در آن محل تخلیه، کنترل شده و ساماندهی می شوند یا یک ایستگاه خروجی که کالاهای جهت خروج در آن مستقر، کنترل و بارگیری می شود، اطلاق می شود، ممکن است مدیر انبار مجبور شود بدلیل کمبود فضا برای باراندازهای دریافت و ارسال از یک فضای مشترک استفاده نماید.

وقتی مراحل دریافت کالا در بارانداز (Cross docking) پایان یافت، مجموعه اقداماتی که لازم است انجام گیرد تا محموله از بارانداز دریافت به محل انبارش خود در انبار منتقل گردد عبارتند از :

- تعیین مکان انبارش: قبل از اینکه محموله وارد سازمان گردد انباردار می تواند به محض کسب اطلاع از محموله های وارده در آنروز، بصورت دیداری یا با استفاده از نرم افزارهای انبارداری، مکان های انبارش کالا را مشخص نماید، بعد از ورود محموله به سازمان و پس از طی مراحل بازرسی، انباردار موقعیت مکانی انبارش را مشخص می نماید.

- نصب برچسب و لیبل های شناسایی و ردیابی

- انتقال از بارانداز به محل انبارش

- ثبت موقعیت کالا در سیستم جانمایی انبار

در صورتی که بارانداز دریافت و ارسال از منابع و تجهیزات مخصوص به خود استفاده می نماید، یا از تجهیزات مشترک با سایر بخشها استفاده می نمایند، لیستی از آنها باید تهیه شده و در زمان لازم مورد استفاده قرار می گیرد.

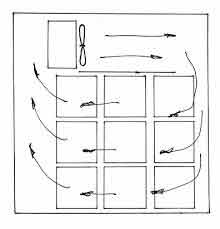

راهروهای (Aisles) دسترسی:

راهروها باید به اندازی کافی پهن بوده و امکان حرکت و تردد کارکنان و وسایل حمل و نقل و جابجایی را فراهم آورد، راهروها و مسیرهای عبور باید با خطوط هادی و پهن (حداقل پهنای 3 سانتی متر) با رنگ مشخص، تعریف شده و علامت گذاری شود، حریم راهروها باید کاملا تعیین و محدوده آنها مشخص شده باشد.

در شکل زیر مسیر رفت و برگشت ماشین آلات در انبار مشخص شده است:

در شکل زیر مسیر حرکت استکر حمل مواد مشخص شده است:

در شکل زیر مسیر حرکت لیفتراک مشخص شده است:

شکل زیر نشان دهنده پیش بینی راهرو دسترسی برای افراد:

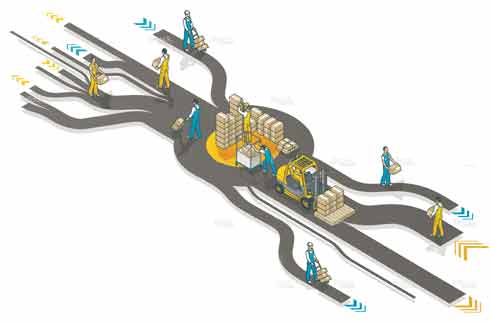

جابجایی مواد (Material handling):

هر کالایی که وارد سازمان می شود باید از روی خودرو حمل بار برداشته و داخل انبار چیده شود (جابجایی)، ممکن است در انبار نیز چندین بار جابجا شود و در نهایت از انبار خارج می شود (جابجایی).

هر کالایی که جابجا می شود: 1 – هزینه مالی دارد 2 – نیاز به صرف زمان دارد 3 – در معرض اشتباه یا آسیب دیدگی است.

لذا در یک انبار بهره ور باید مقدار جابجایی مواد را به حداقل کاهش داد و جابجایی ضروری را تا حد امکان موثر انجام داد.

مسیر عبور و جابجایی مواد می بایست در راهروهای انبار طرح ریزی و مشخص گردد.

تهویه (Ventilation):

سازمان باید امکانات و تجهیزات مناسب را برای تهویه محیط انبار و حذف آلودگی هوا را داشته باشد و انبارها به هواکش ها و فن های قوی و متناسب با شرایط محیطی و نوع آلودگی محیط مجهز باشند.

نظم در ثبت اسناد و بایگانی:

استفاده از روش هایی نظیر نصب برچسب (یک فرم برچسب استاندارد تعریف شده توسط سازمان) همراه شماره روی زونکنهای اسناد و قراردادن زونکن های اسناد در محل مناسب و بایگانی در قفسه ها و کمدهایی که برای این منظور آماده شده اند و جداسازی انواع اسناد در قفسه ها و نصب برچسب و کد برای هر ردیف قفسه و تهیه لیست و نقشه جانمایی از انواع زونکن ها، که علاوه بر ایجاد نظم، امنیت و حفظ از عوامل فرساینده، مانع از اتلاف زمان در هنگام جستجوی اسناد و مدارک و در نتیجه افزایش سرعت انجام کار گردد.

در پایان هر سال مالی زونکن های سال مالی قبل در محل مناسبی بایگانی شده و زونکن های جاری در دسترس قرار می گیرد.

جهت آشنایی بیشتر جزوه ساماندهی محیط کار 5s را دانلود نمایید:

جزوه 1 : آشنایی با نظام 5s و روش طراحی و استقرار آن در سازمان ها

جزوه 2 : 5s در محیط های اداری و صنعتی

استانداردسازی:

هر سازمان می بایست یک روش اجرایی مکتوب و هدفمند بر پایه علم و تجربه افراد سازمان و مشاوران صنعتی خود، استانداردهای منطقه ای، ملی و بین المللی موجود، جهت مدیریت انبارها تدوین نموده و پایه و اساس روش کار افراد سازمان قرار گرفته و به تصویب مدیریت سازمان رسانده شود، تا از انجام کارهای سلیقه ای و خارج از اصول سازمان جلوگیری شده و بصورت یک عادت کاری برای اجرا پیاده سازی و مبنای تعلیم انباردارها قرار گیرد. ابتدا باید کلیه فرآیند ها شناسایی و برای آن رویه و دستور العمل های تشریحی ایجاد و همچنین فرآیندهای موجود توسط فلوچارت نمایش داده شده و نمودار جریان داده DFD (جریان ارتباط قسمت های دیگر با قسمتی خاص) رسم گردد.

موجودی برداری عینی (Physical Inventory):

موجودی برداری عینی یا اندازه گیری حقیقی موجودی ها عبارت است از شمارش، توزین و اندازه گیری منظم و سیستماتیک کلیه کالای موجودی در یک موسسه یا سازمان در پایان دوره مالی، یا سایر مواقع مورد نیاز، برای تعیین مقدار موجودی کالا و استفاده از آن به منظور محاسبه قیمت موجودی می باشد.

در یک سیستم صحیح انبارداری، موجودی برداری عینی اقلام باید هر سال یک بار در آخر دوره مالی بعمل آید، در برخی از موسسات رویه بر این است که موجودی برداری بطور ماهانه انجام گیرد.

چیدمان کالاها در انبار بطور منظم و با طبقه بندی درست در قفسه ها و نقاط مشخص، موجب تسهیل در موجودی برداری عینی می شود، برای انجام موجودی برداری عینی در یک سازمان معمولا از کارمندان مطلع و لایق و درست همان سازمان استفاده شود، قبل از شروع موجودی برداری باید تعداد نفرات لازم برای انجام این وظیفه در هر قسمت از انبارها و واحدها تعیین و مسئولیت و وظایف هر یک مشخص شود و برنامه جامعی جهت انجام این امر مهم تنظیم گردد.

جهت آکاهی از رویه انبارگردانی و عملیات پایان سال مالی به "نمونه روش اجرایی انبارداری و مدیریت انبار" از صفحه نخست مراجعه شود.

موجودی برداری عینی در انبارها کاری دشوار است و ممکن است اشتباهاتی در آن رخ دهد، غالبا این اشتباهات معلول عواملی از قبیل موارد زیر می باشد:

- اشتباه در توزین، شمارش و اندازه گیری.

- اشتباه در ثبت اطلاعات مربوط به کالاها در فرم ها.

- از قلم افتادن برخی از کالاها در هنگام موجودی برداری.

- ثبت مکرر کالای شمارش شده.

- عدم توجه به مساله مالکیت های امانی، فروخته شده، کالاهای رسید نشده

.