اصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباراصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباردرباره وبلاگ

پیوندها

- - برنامه ریزی تولید، کنترل عملیات و موجودی آموزش مدیریت صنعت و تولید، انواع روش های برنامه ریزی مواد و محصولات، روش های کنترل عملیات تولید

- - باجناق مقالات علمی، فرهنگی و فناوری

- - مدیریت صنعت و تولید جزوات آموزش مدیریت صنعت و تولید

- - مهندسی و مدیریت فروش در ارتباط با مشتریان

- قفسه بندی و سیستم های بایگانی

- نرم افزار انبار و انبارداری تولید کننده نرم افزارهای جامع مدیریت انبار مبتنی بر بارکد

- دنیای ما با نگاهی متفاوت موضوعات مختلف علمی و متافیزیک

- حسابداری و مدیریت آپارتمان مدیریت هزینه، پرداخت، دریافت، حسابداری، دخل، خرج واحد های مسکونی آپارتمان

- بایگانی ریلی، قفسه بندی انبار، فروشگاه اوژن سیستم جهان

ابر برجسب

انبار مواد شیمیایی و سموم اصول ارگونومی حمل بار دستی دلایل بسته بندی کالا بسته بندی کالا موجودی عینی زنجیره تامین ناب چک لیست بازرسی ممیزی کنترلی انبا فرآیند دریافت ارسال رسید حواله رابطه انبار و تأمین و خرید روابط خریدار و تامین کننده تعریف تامین کنندگان انبارگردانی، بازرسی ممیزی انبار عرضه کالا در فروشگاه زنجیره ای نقشه جانمایی در فروشگاه انبارش کالا در فروشگاه گزارشات کنترل در فروشگاه کارتن پالت بسته بندی سبدی بسته بندی از جنس فلزی و غیر فلزی حسابداری کسری و اضافات انبار فایفو لایفو میانگین موزون متحرک ارزیابی دایمی موجودی ها حسابداری انبارهای مدرن AS/RS کانوایر یا توار نقاله حمل کالا توسط لیفتراک و استکر ابزارهای اندازه گیری محل نصب کپسول های آتش نشانی زنجیره تامین تدارکات لجستیک برنامه ریزی تولید مدیریت انبار و کنترل موجودی حمل و نقل VRSP و شبکه تامین مواد تدارکات و مدیریت خرید تولید به موقع JIT زنجیره تامین، برنامه ریزی تولید انبار و کنترل موجودی، لجستیک جزوه PDF مدیریت تولید پیاده سازی مدیریت دانش در سازمان هفت عادت مردمان موثر هفت خصلت انسان های اثر بخش آموزش اکسس Access آموزش اکسل Excel گزارش بهینه کاوی منابع انسانی مدیریت عملیات PDF برنامه ریزی تولید خود ارزیابی مدل تعالی EFQM PDF عامل استخدام منابع انسانی پنج دشمن کار تیمی خلق سازمان یاد گیرنده رهبری کار آفرین طرح ریزی واحد های صنعتی اصول ساماندهی محیط کار 5s درمان با احدادیث و گیاهان دارویی ارزیابی موجودی کالا جزوه مدیریت انبار و تدارکات PDF انبار ویکی پدیا قرآن کریم و ترجمه بصورت PDF مدل و روشهای اجرایی کنترل موجودی نمونه برگه فروش شرکت های صنعتی ماشین آلات در انبار بزرگ و مرتفع نمونه روش رویه اجرایی صنعتی نمونه روش رویه خرید کارخانجات چگونگی ثبت رسید و حواله دانلود نمونه برگ های ورود و خروج آموزش-خرید-و-حسابداری-انبار آموزش-مدیریت-زنجیره-تامین آموزش-کنترل-موجودی-انبار آموزش-اصول-انبارداری دانلود فرم ورود و خروج از انبار انواع موجودی انبار دسته بندی سفارشات خرید تقسیم بندی نوع خرید پایش عملکرد تامین کنندگان خرید انتحاب تامین کنندگان خرید مدیریت فرآیند خرید تدارکات مدیریت فرآیند خرید کالا دانلود فرم ارجاع خرید کارپرداز دانلود نمونه فرم کارتکس انبار دانلود نمونه فرم دریافت کالا دانلود فرم سفارش خرید دانلود فرم های سند حواله انبار دانلود فرم های سند رسید انبار دانلود فرم درخواست کالا از انبار مدیریت کالا در فروشگاه کنترل موجودی فروشگاه مدیریت انبار فروشگاه زنجیره ای مدیریت انبار فروشگاه های بزرگ اهداف کد ملی و ایران کد تعریف مدیریت زنجیره تامین ایران کد و ضرورت ایرانکد بارکد بین امللی EN13 انواع سبد و کارتن بسته بندی انواع پالت کارتنی چوبی فلزی انواع بسته بندی کالا تگ و برچسب آر اف ای دی RFID فناوری انبارهای sr و as/sr فناروی RFID در انبار مزایا استفاده از بارکد بارکدینگ کالا و جانمایی فناوری بارکد در انباربرگهها

- مفاهیم انبار

- نمونه روش اجرایی انبارداری و مدیریت انبار

- نمونه روش اجرایی انبارداری و مدیریت انبار

- برخی مباحث مدیریت انبار

- برخی مباحث مدیریت انبار

- برخی مباحث مدیریت انبار

- مباحث کنترل موجودی

- مباحث کنترل موجودی

- ایمنی در انبارها

- ماشین آلات و ابزارهای مورد استفاده در انبار

- ماشین آلات و ابزارهای مورد استفاده در انبار

- ویژگی های سیستم نرم افزاری انبار

- حسابداری انبار

- نمونه روش اجرایی حسابداری انبار

- برخی مباحث مدیریت خرید و تدارکات

- نمونه روش اجرایی فرآیند خرید کالا یا خدمات

- برخی فناوری های مورد استفاده در انبار

- برخی فناوری های مورد استفاده در انبار

- ملاحظات بسته بندی کالا

- بارکد بین المللی EN13 و ایران کد

- مدیریت انبار فروشگاه های بزرگ و زنجیره ای

- برخی مباحث مدیریت انبار

جدیدترین یادداشتها

همه- با عرض سلام و خسته نباشید خدمت همه خوانندگان و بازدیدکنندگان محترم:

- مفاهیم انبار:

- نمونه روش اجرایی انبارداری و مدیریت انبار:

- برخی مباحث مدیریت انبار:

- مباحث کنترل موجودی:

- ایمنی در انبارها:

- ماشین آلات و ابزارهای مورد استفاده در انبار:

- ویژگی های سیستم نرم افزاری انبار

- حسابداری انبار:

- برخی مباحث مدیریت فرآیند خرید و تدارکات:

- نمونه روش اجرایی فرآیند خرید کالا یا خدمات:

- برخی از فناوری های مورد استفاده در انبار:

- ملاحظات بسته بندی کالا:

- بارکد بین المللی EN13 و ایران کد:

- مدیریت انبار فروشگاه های بزرگ و زنجیره ای:

- نمونه فرم های انبارداری و خرید:

- دانلود های جزوه و کتاب های مفید آموزشی سری (1):

- دانلود جزوه و کتاب های مفید و آموزشی سری (3)

- دانلود جزوه و کتاب های مفید و آموزشی سری (2)

- دانلود جزوات PDF مدیریت انبار و کنترل موجودی، زنجیره تامین، تدارکات، لجستیک (سری 1)

- مدیریت انبار و کنترل موجودی، برنامه ریزی تولید زنجیره تامین، تدارکات، لجستیک (سری 2)

جستجو

برخی مباحث مدیریت انبار

بخش دوم:

گردش فیزیکی اقلام انبار (Physical flow) :

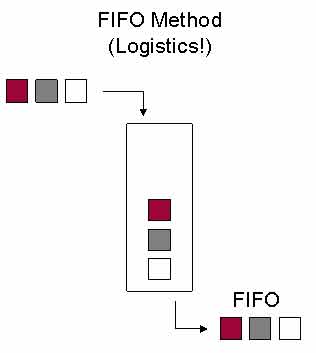

در واحدهای تجاری تولیدی لازم است، که موجودیهای انبار به طور منظم گردش داشته و همواره کالاهای جدید و تازه در دسترس باشد و محموله های قدیمی تر که به فساد نزدیکتر است زودتر مصرف شود، در کارخانجات صنعتی می بایست ابتدا کالای زودتر تولید شده بفروش برسد و از ماندن زیاد و فساد آن جلوگیری گردد، بدین روش که از اولین موجودیها اول استفاده می شود (اولین موجودی های انبار اول از انبار خارج می شود)،

به این روش "اولین صادره از اولین وارده" یا (First in first out) یا FiFO گویند.

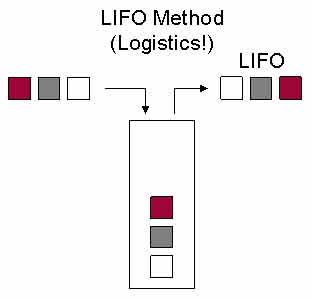

اما در برخی موارد، روش اولین صادره آن معمولاً از آخرین محموله وارده به انبار که در سطح اولویت بالاتر قرار گرفته است، صورت می گیرد:

به این روش "اولین صادره از آخرین وارده" (LIFO ،(Last in first out گویند،

از این روش موقعی که آخرین ورودی به انبار (معمولا حاصل از خرید یک کالا و ورود آن به انبار) دارای تاریخ انقضاء زوتر نسبت به محموله های قبلی وارد شده باشد، استفاده می شود.

در صورتی که از لحاظ تاریخ مصرف یا ترکیب شیمیایی کالاها ماندن آنها اشکالی نباشد و کالای جدید روی کالای قدیمی یا جلو کالای قدیمی باشد، می توان از هر یک از دو روش مصرف انتخابی نیز بهره جست، معمولا در اکثر صنایع از روش FIFO استفاده می شود و بهترین روش گردش موجودی می باشد، اگر در یک شرکت یا کارخانه صنعتی از روش فایفو جهت ریالی کردن استاد انبار خود استفاده می کند بهتر آن است که خروج جنس از انبار هم بر اساس سیستم فایفو باشد (جهت اطلاع در این زمینه مراجعه شود به مبحث "حسابداری انبار" از صفحه نخست).

شکل های زیر نشان دهنده مفوم فایفو و لایفو:

هر سازمان باید از یک سیستم گردش موجودی قابل قبول به منظور بهینه سازی زمان گردش و تضمین انجام سیستم FIFO و LIFO استفاده نماید و برای این منظور می بایست سابقه تاریخ انقضاء کالاهای موجود در انبار به صورت مدون نگهداری شود.

روش های اجرای فایفو FIFO:

- می توان بر روی کالاهایی که باید طبق FIFO زودتر از انبار خارج شوند کارت مخصوصی چسبانده شود و کالاهای دارای کارت ابتدا خارج شود.

- بین پارتی جدید و قدیم فاصله می گذارند تا از هم جدا باشند، و پارتی قدیمی ابتدا خارج می شود.

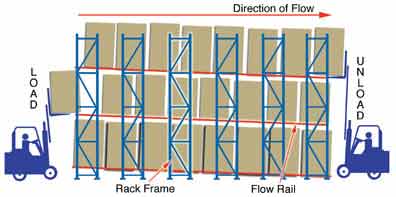

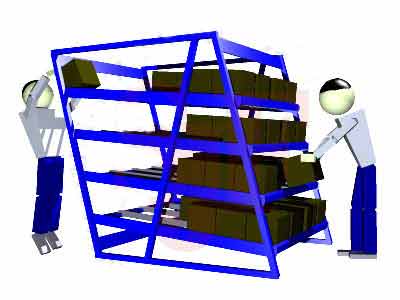

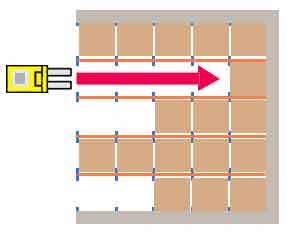

- روش متحرک: در این روش اجناس را روی قفسه یا پالت متفاوت متحرک قرار داده و کالا از یک طرف برداشته و اجناس تازه را وارد طرف دیگر می کنند و بعد از اتمام ظرف اول، ظرف دوم جایگزین می شود در ادامه تصاویری بصورت نمونه قرار گرفته است.

- برای هر جنسی در انبار دو برابر مساحتی را که لازم دارد تعیین می کنند، این مساحت را به دو قسمت تقسیم می نمایند و پارتی اولی را در یک قسمت می گذارند و از آن استفاده می کنند و پارتی دوم را در قسمت دیگر آن می گذارند و تا جنس اول تمام نشود از جنس پارتی دوم استفاده نمی شود، در این روش همیشه جهت برداشت جنس را باید تعیین نمود.

- اجناس قدیمی برروی یا جلوی اجناس جدید چیده می شود تا اجناس قدیمی در دسترس باشند

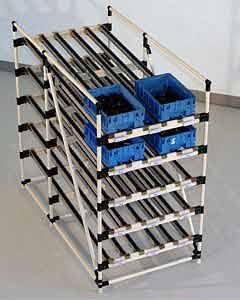

در شکل های زیر با ایجاد قفسه هایی با کفی های ریلی و شیب دار نمودن کف قفسه فایفو اجرا شده است به این صورت که اجناس از یک طرف قفسه وارد و در طرف دیگر قفسه اجناس قدیمی روی غلطک ها حرکت کرده و در دسترس قرار می گیرند و اجناس از این قسمت خارج می شوند:

- نحوه تعبیه غلطک ها روی کفی قفسه در تصاویر زیر نشان داده شده است این قفسه ها برای قرار دادن پالت قطعه استفاده می شود، همانطور که مشاهده می کنید کف قفسه دارای شیب ملایم می باشد:

- در شکل زیر وجود stopper (قرمز رنگ) در انتهای شیب جهت جلوگیری از سقوط پالت نشان داده شده است:

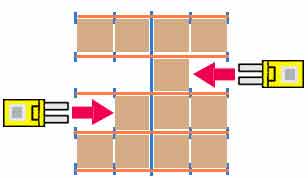

- شکل زیر نحوه اجرای روش فوق را نشان می دهد، بدین صورت که اجناس از سمت چپ بارگزاری شده و از سمت راست خارج می شوند (جریان حرکت پالت ها با فلش نشان داده شده است):

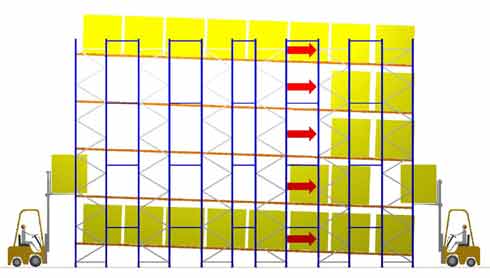

- در شکل زیر چگونگی حرکت پالت های با مشخصه رنگ قرمز و زرد و قرار گرفتن در اولویت های بعدی نشان داده شده است:

- در شکل های زیر نحوه تعبیه ریل غلطکی در قفسه ها جهت انبارش انواع کاذیه قطعه نشان داده شده است (کاذیه ها از سمت چپ وارد و از سمت راست خارج می شوند):

- شکل زیر یک نمونه از اجرای روش فوق:

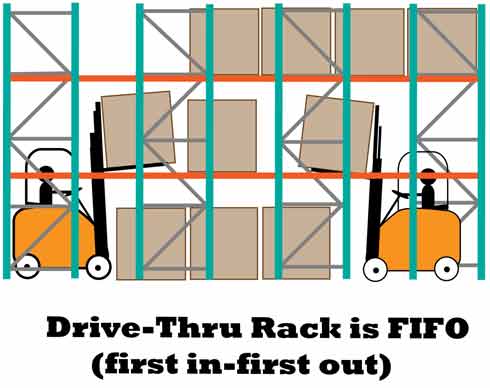

در شکل زیر با ایجاد قفسه هایی با امکان حرکت وسیله حمل بار (Drive in rack) در بین قفسه فایفو رعایت شده است به این صورت که عملیات بارگذاری از یک طرف و عملیات بازیابی پالت از طرف دیگر انجام می پذیرد (جهت اطلاعات بیشتر رجوع شود به بخش بعدی از همین مبحث):

شکل زیر نشان دهنده اجرای روش فوق جهت انبارش بصورت لایفو:

شرایط نگهداری، انبارش محیطی اقلام در انبار:

شرایط نگهداری و محیطی برای تمامی اقلام در انبار تعیین و اجرا می شود. این شرایط می تواند شامل مواردی همچون: دما، رطوبت، نور، انبارش در مجاورت قطعات دیگر، میزان انبارش روی هم و... باشد. در همین رابطه لیستی از تجهیزات و وسایل مورد نیاز برای اندازه گیری و کنترل شرایط مورد نظر در انبار نیز باید مشخص شده و تهیه می شود، همچنین تعداد چیدمان ظروف و پالت بر روی یکدیگر در داخل انبار و در زمان حمل موقع حمل با لیفتراک، جرثقیل یا بصورت دستی و تعداد انبارش مجاز از ظروف و پالت ها بر روی یکدیگر در داخل وسیله نقلیه حمل بار رو به بیرون سازمان می بایست برای تمامی اقلام تهیه گردد.

شکل های زیر نشان دهنده لزوم تعیین شرایط حمل:

شکل زیر نشان دهنده جابجایی بیش از مقدار (راننده دید رو به جلو ندارد):

شکل زیر نشان دهنده حمل بار سنگین تر از ظرفیت لیفتراک:

ادامه در بخش سوم...

لینک به : بخش اول / بخش دوم / بخش سوم/ بخش چهارم