اصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انباراصول انبارداری و مدیریت انبار

مفاهیم انبار و انبارداری و آموزش مدیریت انبارهای صنعتی و کنترل موجودی و روش های خرید و حسابداری انبارمباحث کنترل موجودی

بخش دوم:

تامین نیاز (L4L (Lot for lot:

مقدار هر بار سفارش مقداری است که درست نیاز همان دوره سفارش را تامین می کند این سیاست مقدار موجودی آماده در انبار را به حداقل رسانیده و در نتیجه در هزینه نگهداری کالا صرفه جوئی قابل توجهی به عمل (هزینه نگهداری در حد صفر) می آورد در شرایطی که اقلام گران قیمتی برای خرید و انبار تحمیل می نماید، مناسب خواهد بود و همین طور برای اقلامی که از هزینه های سفارش دهی کمی برخورد دارند، استفاده از این سیاست مناسب می باشد.

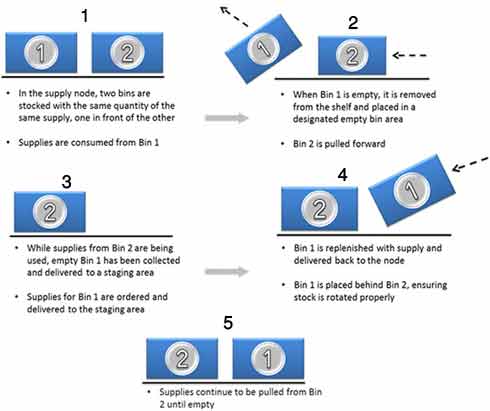

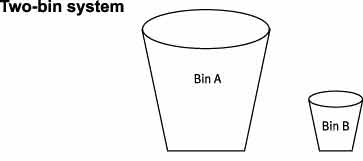

خطی مشی سفارش دو ظرفی (Two bin system):

حالتی از سیستم Q-system است در این خط مشی موجودی دائما مرور می گردد و موجودی انبار را به دو قسمت ظرف اول بزرگتر و ظرف دوم کوچکتر تقسیم می کنیم (شکل زیر، مرحله 1)، ابتدا از ظرف بزرگتر مصرف می کنیم (شکل،مرحله 2) و به محض اینکه بخواهیم از ظرف کوچک تر (ظرف کوچک به اندازه نقطه سفارش) مصرف کنیم (شکل، مرحله 3)، عملیات سفارش دهی انجام (شکل، مرحله 4) و تا زمان رسیدن سفارش از ظرف کوچک تر مصرف می کنیم، بعد از رسیدن سفارش ابتدا ظرف کوچکتر تکمیل و هر چه باقی می ماند در ظرف بزرگتر خواهیم ریخت (شکل،مرحله 5) و دوباره مصرف را شروع می کنیم.

خطی مشی مدیریت موجودی توسط فروشنده (VMI):

در روش Vender managed inventory، مدیریت موجودی در انبار بعهده تامین کننده کالا گذارده می شود، سازمان تمامی امکانات و شرایط لازم برای دسترسی تامین کنندگان به سیستم و موجودی انبار، فراهم می آورد و فروشنده با توجه به کسری موجود در سازمان، کالا را برای سازمان ارسال می کند، معمولا جهت اقلام گروه C (مراجعه شود به "برخی مباحث مدیریت انبار - تجزیه و تحلیل و آنالیز اقلام براساس abc") استفاده می شود.

در این سیستم اندازه انباشته کوچک است و سرعت پشتیبانی از سفارش ها مناسب است.

تحت سیاست VMI ، فروشنده (تامین کننده) هزینه های سفارش و نگهداری و هزینه های ارسال کالا به سازمان را بر عهده دارد، تامین کننده بر اساس موجودی سازمان (مشتری) تصمیمات خود را جهت تامین کالا اتخاذ و جهت مشتری ارسال می کند.

این مدل به منظور موثر تر شدن و موفقیت زنجیره تامین با کاهش هزینه درگیر موجودی، استفاده می شود.

در یک زنجیره تامین و عرضه سنتی هر عضو مسوول کنترل موجودی و تولید یا فعالیت های صدور سفارش خودش است، اما امروزه، با راه اندازی مدیریت موجودی توسط فروشنده (تامین کننده)، با روند رشد قابل ملاحظه ای که در واحدهای تجاری خرده فروشی (فروشگاه های بزرگ و زنجیره ای) روبرو بوده است، جهت نیل به کاهش هزینه ها و کاهش سطح موجودی موثر بوده است، مدیریت موجودی توسط فروشنده، جهت فراهم آوردن منافع صرفه جویی هزینه برای تأمین کنندگان، مشتریان و خرده فروشان، طراحی و توسعه داده شده است.

امکان دسترسی به مقدار موجودی سازمان تامین کننده را قادر می سازد که مقدار کالای مورد نیاز سازمان را بهتر و دقیق تر تخمین بزند. خریدار از هزینه های موجودی کمتری برخوردار می شود و لذا می تواند، برای قیمت های پیشنهادی خود تخفیف قایل شود، در نهایت از جنبه سودآوری هر دو عضو وضعیت بهتری با کاهش سطوح موجودی خواهند داشت.

در این روش ابتدا تامین کننده مناسب و معتبر انتخاب و کالاها همراه نقطه سفارش و میزان هر بار سفارش، حداقل و حداکثر موجودی تعریف شده و به اطلاع تامین کننده می رسد، نحوه و فرجه زمانی هر بار سرویس دهی و نحوه اطلاع رسانی موجودی به تامین کننده مشخص و قرارداد منعقد می شود و در پایان تامین کننده به صورت اتوماتیک و با احساس مسئولیت به انجام خدمات می پردازد.

مفهوم EDI در VMI:

به سیستم الکترونیکی اطلاق می شود که در آن شرکت ها و سازمان ها قادر به تبادل اسناد داخلی کسب و کار و اطلاعات از یک سیستم به سیستم دیگر هستند.

این سیستم بدین صورت است که تامین کننده روزانه داده های مربوط به موجودی مشتری را از طریق فایل های موجود در سیستم در اختیار دارد و از این داده ها با توجه به حداقل و حداکثر مجاز، تقاضای مشتری را پیش بینی کرده و طبق واقعیت های موجودی انبار مشتری، سفارشات را تنظیم نموده و پس از ارسال یک اطلاعیه الکترونیکی، سفارش را برای مشتری ارسال می کند و بعد از اینکه محصول توسط مشتری دریافت شد، پرداخت به صورت الکترونیکی انجام می شود.

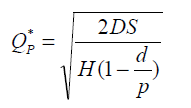

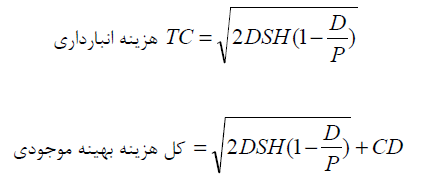

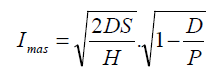

در VMI مقدار تولید یا آماده سازی بهینه توسط تامین کننده (فروشنده) برای جوابگویی مناسب به سفارشات خریدار به صورت زیر می باشد:

فرض بر این است که محصول با نرخ ثابت p به تدریج توسط تامین کننده تولید یا آماده می شود، پس داریم:

D: تعداد کل تقاضای خریدار در طول سال.

S: هزینه هر بار آماده سازی محصول + هزینه ارسال جهت خریدار.

H: هزینه نگهداری هر واحد کالا در انبار تامین کننده.

d: تعداد مصرف و تقاضای روزانه کالا توسط خریدار.

p: نرخ تولید روزانه محصول توسط تامین کننده (محصول با تعداد ثابت p در هر روز تولید می شود).

پس هزینه انبارداری به صورت زیر خواهد بود:

حداکثر موجودی برابر است با:

در زیر سه مقاله از مدیریت موجودی توسط فروشنده (VMI) ارائه می گردد:

الگوریتم جدیدی برای حل مسأله مسیریابی موجودی با ارسال مستقیم

بررسی تاثیرات سیستم مدیریت موجودی توسط فروشنده (VMI) در زنجیره تامین با استفاده از مدل ریاضی

نحوه انجام برنامه ریزی تامین جهت آن دسته از کالاهایی که مواد اولیه آن توسط مشتری تدارک می شود:

فایل موجودی قطعات بصورت یک دوره زمانی معین تکمیل (معمولا کوتاه مدت، مثلا هفتگی) برای واحد برنامه ریزی تامین مواد اولیه مشتری ارسال می گردد بر این اساس مواد اولیه از طرف مشتری تامین و ارسال می شود. مشخصات این فایل عبارت است از:

- موجودی قطعه تمام شده.

- موجودی قطعات نیمه ساخته.

- موجودی مواد اولیه.

- مشخصات فنی کلیه قطعات.

در صورت عدم تامین به موقع مواد اولیه قطعات از سوی مشتری طی تنظیم لیست پیگیری اقلام بحرانی، موارد مرتبط ثبت شده و به اطلاع نماینده مشتری رسانده می شود تا از این طریق پیگیری تامین از مشتری بصورت جدی انجام و مشتری در جریان بحرانی بودن موضوع قرار گیرد .

خط مشی مدیریت موجودی بر اساس سیستم برنامه ریزی MRP :

MRP (Material Requirement Planning): به معنی برنامه ریزی مواد مورد نیاز یا احتیاجات مورد نیاز محصول می باشد، که با انواع روش های پیش بینی برای تقاضای محصول و انواع زمانبندی های تولید سر و کار دارد.

منظور از برنامه ریزی مواد (MRP) آنست که با توجه به برنامه تولید، برای هر یک از اقلام برنامه تولید، جزء قطعات و موادی را که در هر نوع محصول کارخانه به کار می رود، طی یک جدول برنامه ریزی شده بطوری که هر جزء قطعه محصول به موقع و به اندازه مطلوب در ایستگاه های مختلف تولیدی قرار گیرد، تا از یک طرف تداوم تولید حفظ و از طرف دیگر از انبار کردن بیش از اندازه مواد اولیه جلوگیری شود، بعبارت دیگر برنامه ریزی مواد مورد نیاز MRP روشی است که با یک پیش بینی برای تقاضای مستقل هر محصول ساخته شده شروع می شود و وابستگی تقاضا را به موارد ذیل تعیین می کند:

1 - انواع اجزای مورد نیاز هر نوع محصول.

2 - نیازهای کمی دقیق اجزاء محصول.

3 - زمانبندی سفارشات جهت تامین یک برنامه تولید (تاریخ و مقطع زمانی نیاز به مواد و قطعات، تاریخ سفارش دهی مواد و قطعات خریدنی یا ساختنی)

در این روش فرض را بر این دارد که تقاضای کل برای یک محصول، مجموع تقاضاهای مجزا از هر مشتریست که این تقاضاها مستقل از یکدیگر هستند، تقاضای یک مشتری هیچ ارتباطی با تقاضای مشتری دیگر ندارد.

MRP شامل برنامه ریزی اولویت می باشد، یعنی تعیین می کند که برای اجزای اصلی برنامه تولید چه کاری نیاز است تا انجام شود، نه این که با توجه به محدودیت های ظرفیت موجود و مقدار موجودی مواد چه کاری می توان انجام داد.

پیش نیازهای یک سیستم MRP عبارتند از:

1 - زمان بندی اصلی Master Schedule تولید: احتیاجات محصولات برحسب مقدار و موعد تحویل آنها.

2 - لیست مواد اولیه Bill of Material: لیست مواد اولیه مورد نیاز برای هر محصول.

3 - موجودی Inventory هر جزء محصول: اطلاعاتی در مورد وضعیت موجودی هر قطعه برنامه ریزی شده که شامل این موارد می تواند باشد: مقدر کالای موجود در انبار، مقدار سفارشات به جریان افتاده، موجودی در راه و زمان بندی شده.

هر سیستم برنامه ریزی مواد در MRP سه وظیفه عمده دارد:

1 - کنترل میزان موجودی مواد و قطعات انبار، به این معنی که میزان موجودی انبار از سطح ایمنی انبار SS کمتر نشود.

2 - تعیین اولویت برای سفارش اجزاء و قطعات برای ساخت در داخل کارخانه و یا برای خرید و دادن سفارش.

3 - تعیین نیازهای ظرفیت تولید در یک سطح دقیق.

در سفارش گذاری جهت تامین مواد اولیه قطعات تولیدی باید پارامترهایی را در نظر گرفت:

1 – ممکن است یک کالا در انبار مواد اولیه دارای موجودی نباشد ولی در جاهای مختلف سازمان موجودی دارد، در این روش موجودی کل سازمان بدست می آید (موجودی مواد اولیه + موجودی انبار نیمه ساخته + موجودی انبار محصول + موجودی محصولات حین تولید (مواد اولیه یا نیمه ساخته) ).

2 – انجام پیش بینی فروش و تقاضای محصول و پارامترهای اقتصادی بودن سفارش برای یک محصول.

بدون برنامه ریزی برای آینده، ممکن است یک محصول در یک بازه زمانی سفارش فروش نداشته باشد و سفارش گذاری مواد اولیه هزینه بالایی برای سازمان در پی خواهد داشت و منابع سازمان از دست خواهد رفت.

نمونه روش اجرایی انجام برنامه ریزی تامین MRP:

- تقاضای خرید با استفاده از سیستم دوره ای سفارشات، در یک دوره معین انجام می گیرد.

- خرید (مدت زمان خرید) می بایست مشخص گردد.

- در برنامه ریزی تامین، فرم برآورد نیاز مواد اولیه را بصورت "یک دوره زمانی معین" + Lead time خرید برای دوره بعد با توجه به موجودی انبار، سفارش در راه، مقدار مصرف ماهیانه، مقدار نیاز و مقدار کل سفارش، برآورد می گردد. نتایج این فرم تنظیم و در انبار سفارش گذاری و به واحد خرید اعلام می گردد.

- در ابتدای شروع سفارش گذاری به اندازه Lead time خرید، فرم برآورد زودتر آماده و تحویل می شود.

- به جهت حساسیت عدم توقف خط تولید و بالا بودن ضریب اطمینان، برآورد نیاز مواد با در نظر گرفتن موجودی اطمینان انجام می گیرد.

- زمانهای انتظار برای تحویل در محل انبار، برنامه ریزی و در زمان سفارش گذاری تعریف شده است.

در انبار پس از کسر مانده سفارش خریداری نشده در سیستم انبار از مقدار سفارش بر اساس فرم برآورد نیاز مواد اولیه، نسبت به ثبت سفارش جدید اقدام می شود. سفارش خرید به واحد تدارکات و خرید ارجاع و در دستور کار خرید قرار می گیرد.

در مواقع ذیل برنامه ریزی تامین مواد نیاز به بازنگری دارد و اصلاحات در سفارشات انبار اصلاح می شود:

- تغییر در برنامه درخواست مشتری.

- قرار گرفتن محصول جدید در برنامه.

- حذف محصول از لیست فروش.

- ضایعات شدن مواد به دلایل مختلف اعم از عدم رعایت مشخصات کنترل کیفی، بروز حوادث طبیعی، عدم رعایت شرایط نگهداری، محیطی، تولید نادرست و ... .

خط مشی مدیریت موجودی بر اساس روش JIT و سیستم کانبان:

اصول روش درست به موقع Just in time (JIT):

در این نوع برنامه ریزی سازماندهی فعالیت ها به گونه ای است که: دقیقا در همان روزی که به محصول نیاز است مواد خریداری و تحویل تولید می شود و تولید نیز محصولات را آماده می نماید، نه خیلی زود مواد به تولید جهت ساخت محصول تحویل می شود تا بعد منتظر نیاز به ساخت محصول داشته باشیم و نه خیلی دیر محصول تولید می شود، بطوری که سطح خدمت دهی به مشتری تضعیف شود.

ولی در روش MRP با هماهنگ کردن ورود مواد اولیه با تقاضای مورد نیاز به سازمان، سعی در کاهش ذخیره موجودی در انبار و سطح سازمان دارد و سعی دارد تا با استفاده از زمان بندی برای هماهنگی هر چه بیشتر عرضه و تقاضا، مقدار موجودی را کاهش دهد.

هدف از jit تحویل مواد بطور مستقیم به عملیات تولید است و سعی در حذف کردن موجودی های انبار دارد.

هرچه بتوانیم تامین مواد اولیه را با تقاضا، بیشتر هماهنگ کنیم نیاز به نگهداری موجودی کمتری داریم و اگر بتوانیم این ناهماهنگی را بطور کامل از بین بریم، دیگر نیازی به موجودی نخواهیم داشت این همان روش JIT است.

در اصل در هر سازمان موجودی های مواد و محصول برای پوشش دادن به ناهماهنگی ها میان عرضه و تقاضا نگهداری می شوند که این موجودی ها منفعتی برای سازمان ندارند، فقط بدلیل هماهنگی ضعیف برای مطابقت دادن عرضه مواد با تقاضا، نگهداری می شوند، هرچقدر موجودی برای مدت طولانی تری نگهداری شود، مشکلات مدیریتی آشکار نخواهد شد و انگیزه ای نیز برای مدیران جهت بهبود جریان مواد بوجود نخواهد آمد.

JIT یک روش بهبود عملیات است، که با شناسایی دلایل وجود تفاوتها میان عرضه و تقاضا و سپس در نظر گرفتن هر اقدامی که برای غلبه بر این تفاوتها مورد نیاز است سرو کار دارد.

JIT فقط روشی برای کاهش موجودی نیست، بلکه با هماهنگی تمام فعالیت ها، کارایی سازمان افزایش یافته و اتلاف ها حذف می شود.

مدیران سازمان ها در تلاشند تا مشکلات سازمان خود را با اقداماتی نظیر: نگهداری موجودی زیاد، خرید بیش از ظرفیت مورد نیاز، نگهداری تجهیزات پشتیبانی، ساعات اضافه کاری برای پرسنل، بپوشانند و سد امنی برای خود ایجاد کنند ولیJIT برای ایجاد تغییرات در دیدگاه ها معرفی شده و سعی اصلاح مشکلات و پاک کردن صورت مسئله که همان نگهداری موجودی است، دارد.

سازمان ها موجودی را برای پوشش دادن به مشکلات موجود میان عرضه و تقاضا، نگه می دارند ولی از نظر JIT موجودی ها فقط مشکلات را پنهان می کنند و مانع حل آنها می شود.

در دیدگاه JIT سازمان ها از ایده همکاری مشترک سازمان با تامین کنندگان در قالب مشارکت های بلند مدت برای نیل به اهداف مشترک بصورت گسترده حمایت می کند.

زیاد بودن زمان های تامین مشوقی برای نگهداری موجودی بالاست، چون سازمان ها مجبورند درخواست نیاز خود را برای پاسخگویی به مشکلات احتمالی بالا ببرند، JIT هدفش تحویل های کوچک و مکرر با زمان های تامین کوتاه است، در این سیستم سازمان سعی دارد با بالا بردن قابلیت ها و توانایی بالقوه تامین کنندگان، آنها را در برآورده ساختن نیازهای فوری سازمان کمک نماید و هدف نهایی اش پرورش تامین کنندگان قدرتمند است.

JIT برمبنای تولید مستمر و بدون وقفه در سازمان است، لذا تمامی عملیات درون سازمانی بایستی طوری باشند اگر مشکلی پیش آمد، دلایل اصلی را پیدا کنند و مطمئن شوند که مجددا اتفاق نمی افتد.

JIT یک سیستم کششی است یعنی مواد اولیه مطابق با مقدار مورد نیاز یک ایستگاه های کاری ارسال می گردند. ایستگاه های همجوار در فرآیند، مستقل از یکدیگر هستند، هر کارگر و ایستگاه، همیشه، در حال کار در ظرفیت حداکثر هستند (در مقابل در یک سیستم فشاری ورود قطعه در خط تولید صرفا بر اساس تقاضای پیش بینی شده صورت می گیرد).

سیستم کانبان:

سیستم کانبان ابزاریست برای تحقق روش JIT، برای اینکه این ابزار به خوبی کار کند، بایستی جریان در فرآیند تولید تا حد امکان مدیریت شود.

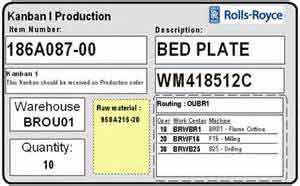

سیستم کانبان یک سیستم اطلاع رسانی تولید است. Kanban در زبان ژاپنی به معنای «کارت علامت» است. کانبان سیستمی است که از کارتهایی حاوی اطلاعات مشخصی برای انتقال اطلاعات در جریان تولید استفاده می کند.

سیستم کانبان یک سیستم کششی تولید می باشد بدین صورت که ورودی مواداولیه یا قطعه به خط تولید بر اساس نیاز مشتری بوده و مقدار تولید در جریان کار متناسب با آن محدود می شود.

برای هر نیاز یا سفارش یک کارت در نظر گرفته می شود و کارتها اطلاعاتی همچون نام قطعه، مقدار، شماره قطعه، فرایند تأمین کننده درونی یا بیرونی، آدرس محل انبارش و آدرس فرایند مصرف کننده بعدی درج میشود، در این سیستم هیچ موجودی مواد اولیه خریداری نمی شود و هیچ محصولی ساخته نمی شود مگر هنگامی که برای آن سفارش یا کارت ایجاد شود، در این روش موجودی های در جریان ساخت نیز به اندازه ای قابل ملاحظه کاهش می یابد.

سیستم کنترل موجودی بر اساس کانبان: به ازای مصرف به اندازه حجم کانبان، به همان اندازه سفارش خرید مواد دادن.

بدین صورت که سازمان خریدار مقدار سفارش ماهانه یا هفتگی پیش بینی شده خود را برای "تامین کننده مواد یا کالا" که از پیش تعیین شده و با وی توافق کرده ارسال می کند و در آن سفارش، برنامه زمان بندی تحویل را برای تامین کننده مشخص می کند و با وی توافق کرده که پس از آزادسازی هر کانبان یا سفارش، تامین کننده در قالب یک فرجه زمانی مثلا ۴۸ ساعته موظف به تامین آن است و تامین کننده موظف است برنامه تحویل های خود را به گونه ای تنظیم نماید که حداکثر در زمان مشخص شده محموله را تحویل سازمان نماید، محوله ها به صورت کانبان، پس از ورود به سازمان بلافاصله مراحل تولید را طی و محصول نهایی بلافاصله به فروش می رسد.

شکل زیر نمونه ای از کارت کانبان

جهت آشنایی بیشتر با این تولید به هنگام سیستم از لینک زیر استفاده شود:

سیستم تولید به هنگام با درست به موقع JIT

جهت آشنایی با روش های مختلف پیش بینی موجودی در زنجیره تامین و برنامه ریزی تولید به لینک زیر مراجعه شود:

پیش بینی موجودی در زنجیره تامین و برنامه ریزی تولید

لینک به بخش اول / بخش دوم